Печь для рафинирования RH представляет собой разновидность оборудования для вакуумного рафинирования. Рабочая температура печи для рафинирования RH обычно составляет около 1600°C, а степень вакуума может достигать 67 Па. Магнезиально-хромовые кирпичи являются важным огнеупорным материалом для футеровки. рафинировочная печь RH. Его принцип работы заключается в добавлении легирующих элементов для реакции с расплавленной сталью в вакууме с целью изменения состава расплавленной стали и очистки расплавленной стали. В основном он используется в процессе вторичного рафинирования расплавленной стали. Вся металлургическая реакция расплавленной стали.

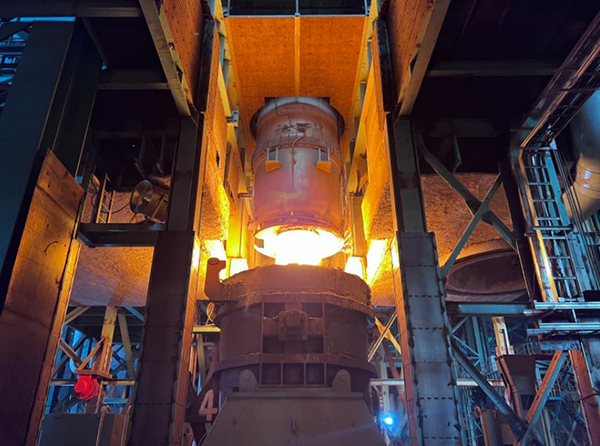

Печь для рафинирования RH представляет собой разновидность оборудования для вакуумного рафинирования. Рабочая температура печи для рафинирования RH обычно составляет около 1600°C, а степень вакуума может достигать 67 Па. Магнезиально-хромовые кирпичи являются важным огнеупорным материалом для футеровки. рафинировочная печь RH. Его принцип работы заключается в добавлении легирующих элементов для реакции с расплавленной сталью в вакууме с целью изменения состава расплавленной стали и очистки расплавленной стали. В основном он используется в процессе вторичного рафинирования расплавленной стали. Вся металлургическая реакция расплавленной стали. Сварка стали происходит в вакуумной емкости, футерованной огнеупорной футеровкой. Рафинировочная печь RH в основном состоит из верхнего резервуара, среднего резервуара, нижнего резервуара, циркуляционной трубы и трубы для пропитки. Среди них пропиточная трубка является ключевым компонентом рафинирующей печи RH и разделена на восходящую и нисходящую трубки. Перед обработкой расплавленной стали погружную трубу погружают в расплавленную сталь в ковше, подлежащем обработке. Нижняя часть вакуумного резервуара представляет собой две погружные трубы с огнеупорной футеровкой, а верхняя часть оснащена трубкой горячего изгиба. Отобранный газ выводится за пределы завода из трубы горячего изгиба через газоохладитель в систему вакуумного насоса.

преимущество:

① Скорость реакции высокая, цикл обработки короткий, эффективность производства высокая. Часто используется в сочетании с преобразователем.

②Потери температуры небольшие. Шлак на расплавленной стали обладает хорошим эффектом сохранения тепла, а падение температуры расплавленной стали в процессе обработки невелико. Падение температуры во время нормальной обработки составляет всего 30–50 ℃.

③Сплав практически не вступает в реакцию со шлаком. Сплав добавляется непосредственно в расплавленную сталь, выход высокий, а расплавленную сталь можно быстро и равномерно перемешать.

④Хороший эффект дегазации. Расплавленная сталь реагирует в вакуумной камере. Расплавленная сталь, попадающая в вакуумную камеру, разбрызгивается, образуя чрезвычайно мелкие частицы, что значительно увеличивает площадь поверхности расплавленной стали и значительно повышает эффективность дегазации.

⑤Сильная способность обработки. Метод обработки расплавленной стали с непрерывной циркуляцией позволяет избавиться от ограничений по чистой высоте и размеру вакуумной камеры и ковша, поэтому он может быть пригоден для обработки большого количества расплавленной стали и имеет большую производственную мощность.